2025-12-11

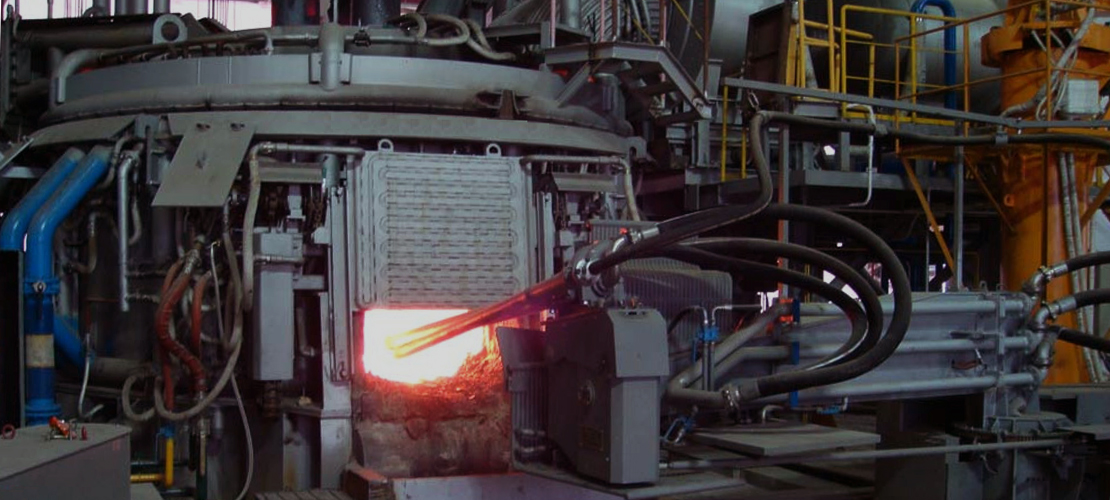

5吨小电弧炉是现代钢铁工业中非常经典的中小型炉型,以其灵活性、投资门槛相对较低和快速生产响应能力而著称。它既可以作为独立的小型钢厂核心设备,也可以作为大型钢铁企业生产特殊钢或合金的辅助熔炼设备。

电弧熔炼炉的核心功能是将固态金属原料(废钢、生铁、合金等)通过石墨电极产生的高温电弧熔化,并进行精炼,最终得到特定成分和质量的钢水。因此,其冶炼范围主要取决于装料成分和后续精炼工艺。

这是5吨EAF最普遍、最经济的应用方向,主要面向建筑材料、通用结构件等市场。

钢种:

Q235(A36),Q345(16Mn),20,45钢等。

原料:

主要以废钢为主(占比80%-95%),配加少量生铁或直接还原铁来调节碳含量和稀释废钢中的残余元素(如铜、锡等)。

特点(传统“老三期”或现代高效冶炼):

装料:使用篮筐将废钢、生铁等装入电炉内。

熔化期:电极下降起弧,将炉料全部熔化。此阶段耗电最多,约占全程的60-70%。

氧化期:钢水熔清后,吹入氧气并加入矿石(氧化铁),通过碳氧反应产生CO气泡,实现脱碳、脱磷、去除气体(H, N)和夹杂物。这是控制质量的关键环节。

还原期:撇除氧化渣,加入石灰、萤石造新渣,并加入硅铁、锰铁、铝等进行脱氧、脱硫及合金成分微调。现代工艺已多被“出钢过程脱氧合金化”取代。

出钢:钢水成分和温度达标后,倾炉出钢至钢包,可进行钢包精炼(如有)或直接浇注。

5吨电弧熔炼炉的灵活性和可控性非常适合小批量、多品种的特殊钢生产,这是其重要优势所在。

钢种:

齿轮钢(如20CrMnTi)、轴承钢(如GCr15)、弹簧钢(如60Si2Mn)、调质钢(如42CrMo)等。

原料:

选用优质废钢(如本钢种返回料)、生铁,严格控制残余元素。合金元素(Cr、Ni、Mo、V等)以铁合金形式加入。

特点:

更严格的原料控制:使用纯净废钢或直接还原铁,降低有害残余元素。

更精准的氧化期操作:深度脱磷,防止合金元素被氧化损失。

更复杂的还原/合金化工序:需要精确计算和分批加入贵重合金,确保成分均匀且烧损最小。

通常必须配套炉外精炼:如与一台LF炉(钢包精炼炉) 联用。电弧炉主要负责高效熔化,而脱硫、深度脱氧、精确的成分微调和温度调整则在LF炉中进行。这是生产高质量合金钢的标准配置。

这类钢对纯净度、组织均匀性和碳化物分布要求极高,5吨电炉是进行小规模、精细化生产的理想选择。

钢种:

高速钢(如W6Mo5Cr4V2)、热作模具钢(如H13)、冷作模具钢(如Cr12MoV)等。

原料:

多采用返回法冶炼,即大量使用本钢种废料,配加纯铁和合金。有时也采用“单渣法”工艺,减少氧化损失。

特点

返回料比例高:降低成本并利用废料中的合金元素。

对氧化期控制极其严格:防止钨、钼、铬等高价值元素过度氧化。

必须依赖先进的炉外精炼:除了LF炉外,可能还需要VD(真空脱气) 或 VOD(真空吹氧脱碳) 设备,以进一步降低气体和夹杂物含量。5吨EAF常作为这些精炼线的初炼炉。

冶炼不锈钢对脱碳保铬的要求有内在矛盾,普通电弧熔炼炉操作窗口很窄。5吨小电弧炉单独冶炼不锈钢经济性差且质量难控,但作为初炼炉则是合理的。

流程:

第一步:在5吨电炉中熔化原料(废不锈钢、铬铁、镍等),进行初步脱磷和合金化,得到高碳、高铬的母液。

第二步:将钢水转入AOD(氩氧脱碳炉)或VOD炉。在这些设备中,通过吹入惰性气体和氧气的混合气体,在低温、高真空或惰性气体稀释条件下实现深度脱碳,同时最大程度地避免铬的氧化。这是不锈钢生产的核心精炼步骤。

许多铸造厂(特别是精密铸造、合金钢铸造厂)会配备5-10吨的炼钢电弧炉,作为自用钢水的熔炼设备。

特点:

工艺与上述合金钢生产类似,但出钢温度要求更高,以补偿浇注过程中的温降。对成分的控制直接服务于铸件的最终性能。

用途:

直接浇注成各种钢铸件,如电站阀门、船用曲轴、耐磨衬板、耐热构件等。

通过更换EAF炉衬材质(如用镁质或中性衬)和调整电气制度,5t电炉理论上可用于熔炼铜及铜合金、镍合金等。但这并非其设计主业,效率和经济性通常不如感应炉,仅在某些特定场景(如利用现有设备处理特殊物料)下使用。

一台5吨小电弧炉绝不仅仅是一台“化钢水”的设备。通过搭配不同的原料组合、内精炼工艺以及决定性的炉外精炼设备,它可以成为一个功能强大的微型钢铁平台,生产从普通建材到高端工模具钢在内的广泛产品,是特钢产业链中不可或缺的金属冶炼炉。

其具体能生产什么,更多取决于企业为其配置的原料供应链、工艺技术和下游精炼能力。

上一页: 硅铁炉冶炼用的耐火材料

下一页: 直流埋弧炉(DC-SAF)镍铁冶炼全流程

最新产品

定制冶金机械设备系列:电弧炉、矿热炉、LF精炼炉、真空炉、感应炉、除尘系统、水处理设备等。提供最先进的设备集成服务,冶金设备可根据客户的不同需求进行定制,产能可根据客户要求进行调整。

电弧炉

矿热炉

LF精炼炉

VD/VOD真空精炼炉

感应炉

炉配件

导航

电子邮件: anna@srfurnace.com

电话: +86 159 2955 5868

WhatsApp: +86 159 2955 5868

地址:

陕西省西咸新区沣东自贸产业园一期5号楼D栋4层422室