2025-08-20

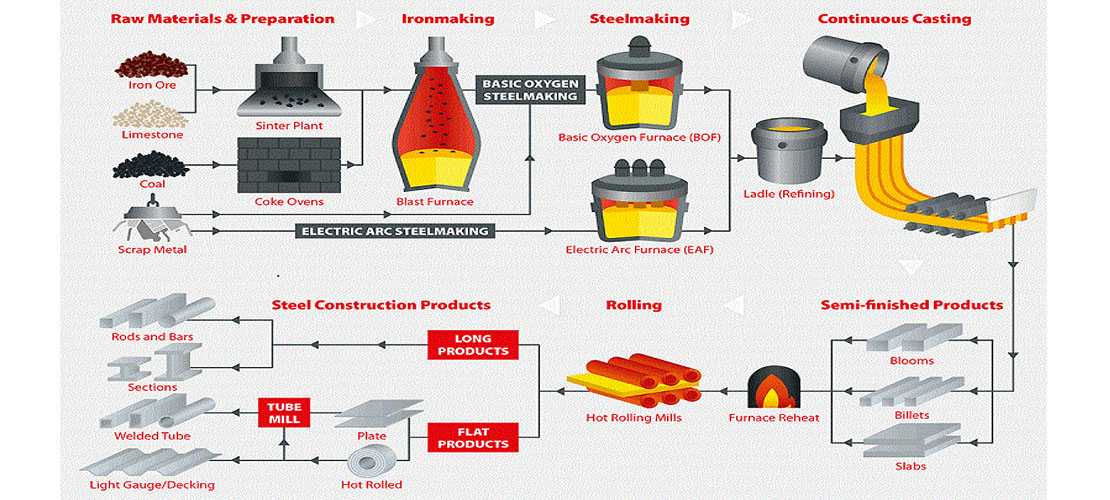

什么是短流程电炉炼钢?在钢铁业,冶炼工艺主要有两种,一种是以铁矿石为主要原料的“高炉—转炉”长流程炼钢,俗称转炉钢,另一种是以废钢为主要原料的短流程电炉炼钢,俗称电炉钢。和长流程炼钢不同,短流程电炉炼钢的主要原料是废钢,工序上则省去了焦化、烧结、高炉炼铁等污染、能耗和碳排放相对较高的环节。

炼钢“短流程”特指电弧炉与连铸-连轧相结合的紧凑型生产流程,主要表现为由原料准备-电弧炉冶炼-精炼-连铸-轧制形成的紧凑式流程。它与传统的长流程(高炉-转炉流程)相比,具有设备简单、占地面积小、投资少、建设周期短、生产组织灵活等优势。短流程电炉炼钢是钢铁行业实现低碳转型的重要路径之一。

采用短流程电炉炼钢冶炼工艺,降碳减排效果显著。随着新能源行业快速发展、各地差别化电价政策不断完善、绿电资源越发丰富,电炉炼钢的用电成本将持续降低;有关部门在产能置换、环保、土地等方面对低碳发展的政策支撑逐步完善,碳排放约束日趋增强,短流程电炉冶炼技术进步等,也将助力电炉钢得到更大发展。

1. 投资少,建设周期短:短流程电炉炼钢的投资约为传统长流程的1/2甚至1/4,建设周期也大大缩短。

2. 生产成本低,劳动生产率高:由于能耗低,生产成本也相应降低,且劳动生产率较高。

3. 环保优势:短流程炼钢的污染物排放量,特别是二氧化硫和氮氧化物的排放量,远低于传统长流程炼钢,对环境友好。

4. 原料适应性强:电炉炼钢对废钢的适应性很强,可以有效利用废钢资源。

5. 生产组织灵活:电炉炼钢可以根据市场需求灵活调整生产,满足不同品种钢材的生产需要。

6. 未来发展:随着世界范围内对低碳发展的要求越来越高,以及我国关于节能环保低碳等政策的实施,电炉炼钢将更加注重绿色低碳、高效低成本和智能化升级方面的提升。

连铸是钢铁冶金生产流程中材料转换的关键环节,也是节能降耗、提高钢材使用性能的关键阶段。现代连铸技术与工程就是积极利用交叉学科、交叉技术领域的技术进步、改造与提升传统铸机的简单材料转换功能,实现稳定可靠地将合格钢水高效、优质地浇注成合格铸坯乃至近终形产品,且能有效地提升铸态钢坯的内在质量(如成分均匀性、组织致密性等)、并为后续热轧环节提供铸坯质量状态的有效信息,真正实现连铸在钢水精炼与热轧工序之间承上启下、乃至上下工序耦合控制的重要作用。

常规连铸主要通过表面水冷工艺来控制铸坯凝固与质量,效率与效果有限。常见的铸坯内部质量问题,如中心疏松、中心偏析超标等在常规连铸中几乎很难避免,铸坯内质很难实质性提高。长期以来,基于凝固原理,人们一直试图将不同加工工艺或物理场控制理论耦合应用到连铸过程控制中,其中连铸过程热跟踪与动态轻压下是目前在原理和综合效果方面最有发展前景并日益成熟的先进技术之一,

国内自主开发并投入国产现代化大方坯铸机实际应用的第一个动态二冷与动态轻压下二级控制模型。通过适时跟踪铸坯凝固终点,根据钢的收缩特性,在凝固末端凝固两相区通过拉坯压下辊,实施合适的动态压下控制工艺,实现了对高碳当量铸坯中心疏松与偏析有效控制、轧材综合力学性能明显提升的良好效果。

连铸动态二冷控制为常用水表法自动配水的升级技术,是国内自主研发并实现工业应用的连铸二冷二级动态控制模型。可避免常用一级控制模型使用过程中的过多人为干预。根据钢种热特性和铸坯质量控制要求,制定合理的目标冷却策略,通过适时跟踪浇注温度和拉坯速度,动态控制二冷水量;通过保证一定钢种和断面的铸坯冷却过程合理且相对稳定来确保铸坯质量。不同断面的铸坯,因几何形状和传热特征的差异,其冷却控制模型也是不同的。其中板坯适合用一维控制模型、圆坯也可使用柱坐标一维模型加以描述,而方坯必须使用二维控制模型。

对连铸生产过程关键设备与工艺状态进行跟踪、记录,做到“芯”中有数,才有可能对生产过程的产品质量心中有数。针对国内当前先进铸机装备的特点,采用人工神经网络技术开发用于预报中心偏析、中间裂纹及中心裂纹等常见铸坯质量在线预报模型。该模型的最大特点只要根据客户生产情况进行适当样本训练,投入在线应用后具有自学习的智能化能力,从而具有较高的预报精度,能够满足现场的使用要求。对热装热送判定或异常浇注状态质量待定判别具有重要指导意义。图4为智能化质量预报模型预测精度可以在使用过程中通过自学习不断提高。

连铸过程涉及复杂传热、机械与热变形的交互作用 ,其作用规律不仅影响铸坯质量及其控制策略,也对结晶器铜板、辊列等铸机设备产生重要作用,进而影响到设备工作状态的稳定性与可靠性。当前,有限元(FEM)分析是认识与掌握连铸过程复杂物理现象的重要手段。为此,我们利用现代高温热特性检测技术系统研究了一些钢种的高温热特性,并利用热弹塑性耦合数值模拟技术研究了连铸结晶器内的传热与变形、铸坯在二冷辊列中的温度分布特点与变形规律。在国内外较早地揭示板坯横向冷却温度分布的特征与对策,以及板坯在辊缝锥度或轻压下工艺下的传热与变形特点。

连铸时,一般用钢包向连铸机供给钢液。将钢包运送到中间罐上方并加以支持的设备叫做钢包支持设备。

目前,钢包支持设备装置有吊车吊包式、钢包支架式、钢包车式、钢包回转塔式四种。

(1)吊车吊包式:用吊车将钢包吊运到规定的位置上。已很少采用。

(2)钢包支架式:将钢包用支架支持在规定的位置上。这种方以实现连炉浇注,因此也很少采用。

(3)钢包车式:钢包车是一种能够行走的台车,可以支持两个钢包并跨在中间罐上方。这种装置与连铸机及吊钢包的吊车必须在厂房的同跨间内,而且为了保证连炉浇注,一台连铸机还必须配备两台钢包车。这种支持装置浇注平台窄小,限制了其他各种机械的安装,又由于和连铸机集中在一起相互干扰大,且影响操作。

(4)钢包回转塔式:钢包回转塔由固定部分和旋转部分组成。固定部分是用螺栓固定在基础上,而旋转部分和固定部分与旋转杯的轴承结合起来。此外,回转塔的旋转臂既能旋转180°,又能升降且两端还可以同时坐放钢包及安装计量装置。该种装置结构比较简单,容易远距离操作,且安全可靠效率高。为目前主要采用设备。

中间罐的作用主要是用来接受钢包流出来的钢液,并将钢液分配到各个结晶器内,因此它既能控制钢液注入到结晶器内的流量及均匀钢液的温度,又能为钢中的非金属夹杂物上浮创造了条件。即当罐内的钢液面高度保持一定时,也有稳压的作用。

主要作用是拖动中间罐,一般具有行走、升降、水口位置微调三种功能,即使要求在快速交换中间罐的连炉浇注时也能满足操作上的需求。

中间罐车的驱动方式有电动与油压两种,小容量的中间罐用电动,而大容量的中间罐多用油压的。此外还可以在中间罐车的轨道上,装备测力传感器来测量钢液的重量。

结晶器的丰要作用是将钢液冷却凝固成一定厚度的钢胚外壳,以避免钢坯从结晶器拉出时玻裂。结晶器一般均要求采用导热性好、受热变形小的纯铜或铜合金材料,内部开槽或钻孔,可使高压冷却水以5~ 10m/s的流速流过。为提高结晶器壁的耐磨性,一般在内表面还要采取镀铬等措施。结晶器的结构大体上可分为整体式、管式、组装式三种。

5 结晶器振动装置

结晶器振动装饰能使结晶器做往复运动,主要是防止钢液黏附在结晶器上,以避免凝固壳被拉破二造成漏钢事故,同时又能改善结晶器内的热传导和钢坯的品质。也能想结晶器内输入润滑剂。

从结晶器出来的钢坯的凝固壳很薄,约为10—30mm厚,内部仍为钢液。如果钢坯表面有缺陷,钢液有可能流出。因此,为了使从结晶器出来的钢坯尽可能完全凝固,就必须继续进行冷却,这种称为二次冷却。

拉坯矫直装置又称为拉坯直辊,它的主要作用是用可调节的速度将钢坯不断地从结晶器内拉出来,而且在弧形连铸机上还能将弯曲的钢坯矫直,并使之沿水平方向输出。

切割器的作用是把连续浇注的钢坯按定尺切成成品。常用的切割器分为两种。

(1)、火焰切制。火焰切制所用的气体主要有乙炔或丙烷并用高压氧气助燃,也有的是采用焦炉煤气一氧气切制。先进的火焰切割器应包括行走装置、切枪装置、端面检测和钢坯夹紧装置等,操作有普通的、手动的、半自动的以及全自动的几种。火焰切割速度慢,金属损耗约为1%~2%,管路也复杂且易出毛病及污染环境。

(2)、机械剪切。目前,机械剪切最常见的是飞剪。飞剪虽然设备复杂,作简单,使用可靠,金属损耗极少,而生产率却很高。

引锭杆的作用是将引锭头伸人结晶器中作为活底,开浇后钢液与引锭头凝在一起,与此同时把拉辊的牵引力传给钢坯,然后逐渐地把钢坯从结晶器中拉出来,并沿连铸机的导向机构运行。

引锭杆由引锭头和引锭身两部分组成。在立式连铸机上为防止磨损变形,有的使用整体结构。

而在弧形连铸机上使用的却是单方向具有挠性的链节式结构。此外,引锭头有燕尾槽式,大头钉式和钩头式等,其中采用燕尾槽式的较多。

上一页: 熔钢感应炉的工作流程

下一页: 工业硅炉温度

最新产品

定制冶金机械设备系列:电弧炉、矿热炉、LF精炼炉、真空炉、感应炉、除尘系统、水处理设备等。提供最先进的设备集成服务,冶金设备可根据客户的不同需求进行定制,产能可根据客户要求进行调整。

电弧炉

矿热炉

LF精炼炉

VD/VOD真空精炼炉

感应炉

炉配件

导航

电子邮件: anna@srfurnace.com

电话: +86 159 2955 5868

WhatsApp: +86 159 2955 5868

地址:

陕西省西咸新区沣东自贸产业园一期5号楼D栋4层422室